Desbarbado

El proceso mecánico (como el torneado, fresado, punzonado y láser) produce rebabas, astillas o deshilachados en la pieza de trabajo debido al desplazamiento de material. Estos se conocen como rebabas. El acero, aluminio, piezas fundidas y forjadas son los principales materiales que se desbarban, pero las rebabas también pueden ocurrir en piezas de madera o plástico.

Sobre desbarbado.

El procesamiento mecánico (por ejemplo, torneado, fresado, punzonado, láser) produce rebabas, astillas o deshilachados en la pieza de trabajo debido al desplazamiento del material. Estos se conocen como rebabas. El acero, el aluminio, las piezas fundidas y las forjas son los principales materiales que se desbarban, pero también pueden producirse rebabas en piezas de madera o plástico.

¿Qué métodos de desbarbado existen?

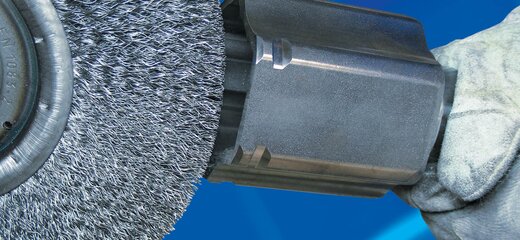

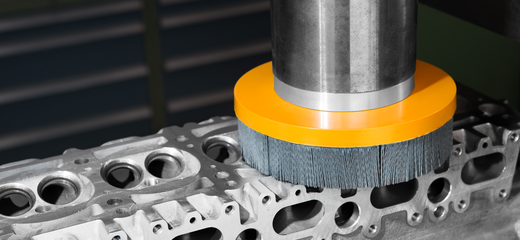

Existen diferentes métodos para eliminar las rebabas. Estos incluyen el cepillado y rectificado, el rectificado vibratorio, pero también el desbarbado térmico o electroquímico y el desbarbado con chorro de agua a alta presión. El desbarbado se puede realizar con herramientas manuales y herramientas eléctricas. En entornos de producción, donde se producen grandes cantidades y los tiempos de proceso y los costos por pieza son importantes, las piezas se desbarban automáticamente en centros de mecanizado y celdas robóticas. Para mantener los tiempos de proceso cortos, el desbarbado se realiza generalmente en el mismo centro de mecanizado en el que se llevó a cabo la operación de mecanizado anterior. Aquí se utilizan cepillos altamente eficientes, a veces con el uso de lubricantes refrigerantes.

Para determinar la herramienta de desbarbado adecuada, se debe analizar la posición de la rebaba y su accesibilidad, así como el material de la pieza de trabajo y el grosor de la rebaba.

¿Qué tipos de rebaba existen?

Hay cinco tipos diferentes de rebabas. La diferencia se define principalmente por el tamaño y por el proceso de mecanizado respectivo.

Clase de rebaba 1 - rebaba de papel

Generalmente causada por un rectificado fino. Es solo una rebaba muy pequeña que está mínimamente conectada a la pieza de trabajo. Es extremadamente fácil de eliminar.

Clase de rebaba 2 - base de rebaba pequeña

Ocurre durante el rectificado y es más grande que la rebaba de papel. La rebaba está conectada a la pieza de trabajo y debe ser eliminada mecánicamente.

Clase de rebaba 3 - Rebaba grande

También está conectada a la pieza de trabajo. Su tamaño es similar al de la clase 2. Sin embargo, tiene un borde afilado en forma de eje. Por lo general, las rebabas de este tipo se forman mediante el fresado.

Clase de rebaba 4 - Con un pie grande

El pie de la rebaba es significativamente más grande que en la clase 3. En consecuencia, la rebaba está firmemente adherida a la pieza de trabajo. Se crea mediante procesos como el ranurado, el escariado o el torneado.

Clase de rebaba 5 - material desplazado

La herramienta de corte virtualmente empuja el material delante de ella. Se requiere un mecanizado agresivo para eliminar tales rebabas.

How do I find the right fill material for my burr?

The burr class, the position of the burr and the material of the workpiece to be processed are decisive for identifying the right fill material.

The larger the burr to be removed, the coarser the grain size of the abrasive fill and the larger the selected wire diameter should be.

|

Burr |

Workpiece shape / |

Workpiece material | ||||

|---|---|---|---|---|---|---|

| Steel | Stainless Steel | Aluminium | Cast | Non-ferrous metal | ||

| 1 | Flat Surface | CER 320 / SIC 320 | CER 320 / SIC 320 | SIC 320 | ST 0,20 | SST 0,20 |

| Complex Geometry | CER 320 / SIC 320 | CER 320 / SIC 320 | SIC 320 | ST 0,20 | SST 0,20 | |

| Bore | SIC 320 / ST 0,08 | SIC 320 / SST 0,08 | AO 600 | ST 0,20 | SST 0,20 | |

| 2 | Flat Surface | CER 180 / SIC 180 | CER 180 / SIC 180 | SIC 180 | ST 0,20 | SST 0,20 |

| Complex Geometry | CER 180 / SIC 180 | CER 180 / SIC 180 | SIC 180 | ST 0,20 | SST 0,20 | |

| Bore | SIC 180 / ST 0,13 | SIC 180 / SST 0,13 | AO 600 | ST 0,20 | SST 0,20 | |

| 3 | Flat Surface | CER 120 / SIC 120 | CER 120 / SIC 120 | SIC 120 | ST 0,20 | SST 0,20 |

| Complex Geometry | CER 120 / SIC 120 | CER 120 / SIC 120 | SIC 120 | ST 0,20 | SST 0,20 | |

| Bore | SIC 120 / ST 0,13 | SIC 120 / SST 0,13 | SIC 120 | ST 0,20 | SST 0,20 | |

| 4 | Flat Surface | CER 80 / SIC 80 | CER 80 / SIC 80 | SIC 80 | ST 0,20 | SST 0,20 |

| Complex Geometry | CER 80 / SIC 80 | CER 80 / SIC 80 | SIC 80 | ST 0,20 | SST 0,20 | |

| Bore | SIC 80 / ST 0,20 | SIC 80 / SST 0,20 | SIC 80 | ST 0,20 | SST 0,20 | |

| 5 | Flat Surface | Tungsten Carbide Burrs | ||||

| Complex Geometry | ||||||

| Bore | ||||||

CER: Ceramic, SIC: Silicone carbide, AO: Aluminium oxide, ST: Steel wire, SST: Stainless steel wire