Entgraten

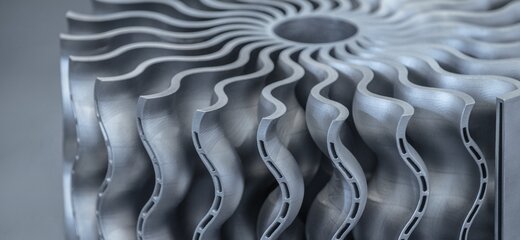

Durch mechanische Bearbeitung (z.B. Drehen, Fräsen, Stanzen, Lasern) können am Werkstück Kanten, Splitter oder Auffaserungen durch die Verdrängung von Material entstehen. Man spricht von Graten. Stahl, Aluminium, Guss und Schmiedeteile sind Materialien, die am häufigsten entgratet werden, aber Grate entstehen auch an Holz- oder Kunststoffteilen.

Über Entgraten.

Durch mechanische Bearbeitung (z.B. Drehen, Fräsen, Stanzen, Lasern) können am Werkstück Kanten, Splitter oder Auffaserungen durch die Verdrängung von Material entstehen. Man spricht von Graten. Stahl, Aluminium, Guss und Schmiedeteile sind Materialien, die am häufigsten entgratet werden, aber Grate entstehen auch an Holz- oder Kunststoffteilen.

Welche Entgratmethoden gibt es?

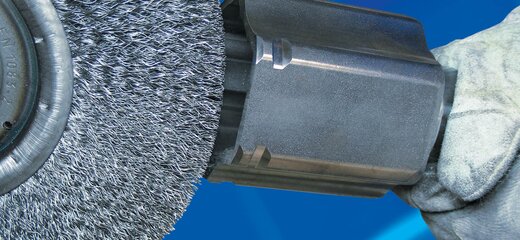

Es gibt unterschiedliche Methoden, um Grate zu entfernen. Dazu gehören Bürsten und Schleifen, Gleitschleifen, aber auch thermisches oder elektrochemisches Entgraten und das Entgraten mittels Hochdruckwasserstrahl.

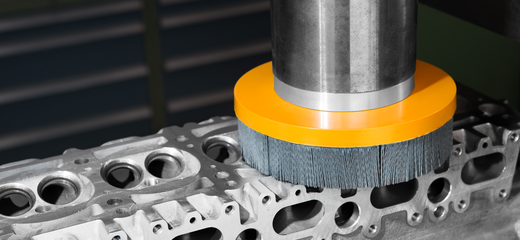

Entgraten kann mit Handwerkzeugen und Elektrowerkzeugen durchgeführt werden. In der Industrie, wo hohe Stückzahlen gefertigt werden und es auf Prozesszeiten und Kosten pro Teil ankommt, werden in Bearbeitungszentren (BAZ) und Roboterzellen Werkstücke automatisiert entgratet. Um Prozesszeiten klein zu halten, wird die Entgratung meist im gleichen Bearbeitungszentrum durchgeführt, in dem zuvor die Zerspanung stattfand. Hier kommen hocheffiziente Bürsten zum Einsatz, teils unter Einsatz von Kühlschmierstoffen.

Zur Bestimmung des passenden Entgratwerkzeugs, muss die Lage des Grates und dessen Erreichbarkeit, sowie das Material des Werkstücks und auch die Dicke des Grates analysiert werden.

Welche Gratarten gibt es?

Es gibt fünf verschiedene Gratarten. Der Unterschied definiert sich hauptsächlich in der Größe und durch den jeweiligen Zerspanungsprozess.

Gratklasse 1 – Flittergrat

Er entsteht in der Regel durch Feinschleifen. Es ist nur ein sehr kleiner Grat, der nur minimal mit dem Werkstück verbunden ist. Er ist äußerst leicht zu entfernen.

Gratklasse 2 – kleiner Gratfuß

Er entsteht beim Schleifen und ist größer als der Flittergrat. Der Grat ist mit dem Werkstück verbunden uns er muss mechanisch entfernt werden.

Gratklasse 3 – großer Grat

Auch er ist mit Werkstück verbunden. Seine Größe ähnelt Klasse 2. Er ist jedoch schaftkantig. In der Regel entstehen Grate dieser Art durch Fräsen.

Gratklasse 4 – mit großem Fuß

Der Fuß des Grates ist deutlich größer als bei Klasse 3. Entsprechend fest ist der Grat mit dem Werkstück verbunden. Er entsteht durch Prozesse wie Stoßen, Räumen oder Drehen.

Gratklasse 5 – verschobenes Material

Das Zerspanungswerkzeug schiebt das Material quasi vor sich her. Eine aggressive Bearbeitung ist notwendig, um solche Grate zu entfernen.

Wie finde ich das richtige Besatzmaterial für meinen Grat?

Ausschlaggebend für die Bestimmung des Besatzmaterials sind die Gratklasse, die Lage des Grates und das Material des zu bearbeitenden Werkstückes.

Je größer der zu entfernende Grat ist, desto gröber sollte die Körnung des abrasiven Besatzes bzw. desto größer der gewählte Drahtdurchmesser sein.

| Grat- Klasse |

Werkstückform / Gratposition |

Material des Werkstücks | ||||

|---|---|---|---|---|---|---|

| Stahl | Rostfreier Stahl | Aluminium | Guss | Nichteisenmetalle | ||

| 1 | Plane Fläche | CER 320 / SIC 320 | CER 320 / SIC 320 | SIC 320 | ST 0,20 | SST 0,20 |

| Freiform | CER 320 / SIC 320 | CER 320 / SIC 320 | SIC 320 | ST 0,20 | SST 0,20 | |

| Bohrung | SIC 320 / ST 0,08 | SIC 320 / SST 0,08 | AO 600 | ST 0,20 | SST 0,20 | |

| 2 | Plane Fläche | CER 180 / SIC 180 | CER 180 / SIC 180 | SIC 180 | ST 0,20 | SST 0,20 |

| Freiform | CER 180 / SIC 180 | CER 180 / SIC 180 | SIC 180 | ST 0,20 | SST 0,20 | |

| Bohrung | SIC 180 / ST 0,13 | SIC 180 / SST 0,13 | AO 600 | ST 0,20 | SST 0,20 | |

| 3 | Plane Fläche | CER 120 / SIC 120 | CER 120 / SIC 120 | SIC 120 | ST 0,20 | SST 0,20 |

| Freiform | CER 120 / SIC 120 | CER 120 / SIC 120 | SIC 120 | ST 0,20 | SST 0,20 | |

| Bohrung | SIC 120 / ST 0,13 | SIC 120 / SST 0,13 | SIC 120 | ST 0,20 | SST 0,20 | |

| 4 | Plane Fläche | CER 80 / SIC 80 | CER 80 / SIC 80 | SIC 80 | ST 0,20 | SST 0,20 |

| Freiform | CER 80 / SIC 80 | CER 80 / SIC 80 | SIC 80 | ST 0,20 | SST 0,20 | |

| Bohrung | SIC 80 / ST 0,20 | SIC 80 / SST 0,20 | SIC 80 | ST 0,20 | SST 0,20 | |

| 5 | Plane Fläche | Hartmetallfräser | ||||

| Freiform | ||||||

| Bohrung | ||||||

CER: Keramik, SIC: Siliziumkarbid, AO: Aluminiumoxid, ST: Stahldraht, SST: rostfreier Stahldraht

Produkte zum Thema

Entgraten.

ATB®-Tellerbürsten mit Vollbesatz, Kombi-Fräsdorn/Messerkopfaufnahme

Evolution

Zur Direktaufnahme auf Kombifräsdorn/Messerkopfaufnahme, die kein weiteres Spannset/System erfordern.

SITUFT®, gewellter Osborn Draht

Evolution

SITUFT Innenbürste mit flügelförmig angeordnetem gewellten Osborn Draht in High-End-Qualität.

HELITUF®, gewellter Osborn Draht

Evolution

HELITUF Innenbürste mit spiralförmig angeordnetem gewellten Osborn Draht in High-End-Qualität.

Rohrbürsten, abrasiver Besatz

Superior

Rohrbürsten mit abrasiven Besatz in Industriequalität für die Innenbearbeitung.

Novoflex-B® Hon- und Entgratwerkzeug, abrasiver Besatz

Evolution

Novoflex-B Hon- und Entgratwerkzeug in High-End-Qualität für die Innenbearbeitung.

Rundbürsten, abrasiver Besatz

Superior

Rundbürste mit abrasiven Schleifborsten in Industriequalität für den Einsatz auf stationären Maschinen.

Rundbürsten, gewellter Draht

Superior

Mehrreihige Rundbürste mit gewelltem Draht in Industriequalität zur Aufnahme auf stationäre Maschinen.

UNI-MASTER® Rundbürsten, abrasiver Besatz

Evolution

Rundbürste mit abrasivem Besatz in High-End-Qualität zur Aufnahme auf Entgratmaschinen.

Rundbürsten für Tischentgrater, abrasiver Besatz

Superior

Rundbürste mit abrasivem Besatz in Industriequalität zur Aufnahme auf Entgratmaschinen.

ATB®-Tellerbürsten mit Vollbesatz, Turbo-Line

Evolution

Bürsten für den Einsatz auf Durchlaufentgratanlagen mit Planetenköpfen.

ATB®-Tellerbürsten mit Vollbesatz, mit Spannset kombinierbar

Evolution

Für die Entgratung von Bauteilen aus unterschiedlichsten Materialien, wie Stahl, Alu, Guss etc. nach dem Zerspanungsprozess.

ATB®-Tellerbürsten mit Vollbesatz, für Werkzeughalter

Evolution

Für die Entgratung von Dicht- und Kontaktflächen, sowie von Funktionsbereichen unterschiedlichster Bauteile.